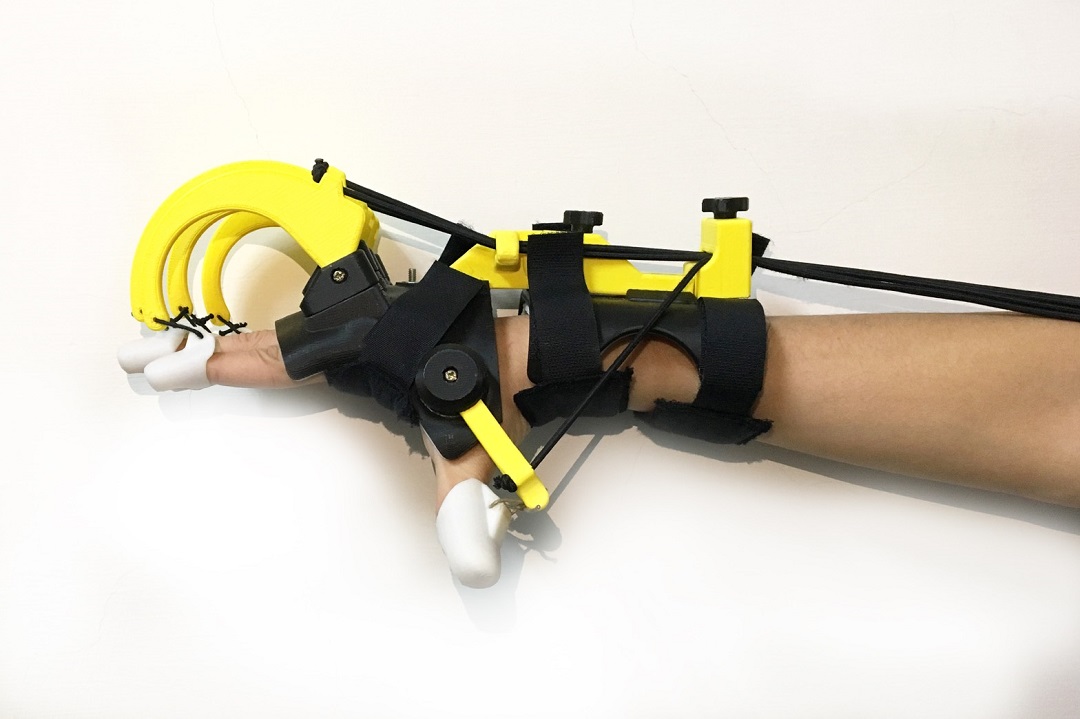

圖/3D列印可以協助職能治療師製作複雜機械結構的動態副木,但過程較繁瑣,需要經過3D掃描、3D軟體修圖與3D列印等步驟。(職能治療全聯會提供)

【記者周蘭君報導】近年來3D列印在醫療的應用越來越廣泛,從臨床教學、手術模擬、客製化植入物到組織列印,而副木的製作應用也是常被討論的議題,一般認為3D列印的優勢包含高度自由度、結合電腦軟體製作與分析以及高度的重現性。但是在目前的臨床環境要應用3D印表機完全取代治療師的傳統副木製作手法,還會面臨一些問題需要考量,才能將新興科技的臨床應用發揮到最大的功效。

中華民國職能治療師公會全國聯合會理事長張自強指出,在臨床上因為治療或復健的需要,會由職能治療師利用醫院現有的設備與材料,依照病人的狀況及治療目的,即時為病人製作出最佳的副木來穿戴以利後續之復健治療。而副木的塑形與肢體擺位息息相關,在傳統的副木製作過程,職能治療師會透過自己的雙手引導病人的肢體擺位,在適當的位置撫平與加壓,一般手工製作只需要很短的時間,而且由於傳統的副木可重複塑形,因此,職能治療師容易即時進行修改,讓副木的功能發會到最大的效果。

國內最早投入3D列印並多次獲獎且目前服務於成大前瞻醫材中心的職能治療師張開表示,但當我們利用3D列印技術在臨床製作副木時,必須利用3D掃描器取得個案的肢體表面參數,但是病人可能會因為疼痛、張力、沾黏、神經損傷或肌腱斷裂等原因,無法維持適當的擺位,或因人體不由自主地晃動等因素,會影響掃描的品質進而影響副木製作的精確性。此外,3D列印製作矯具的過程繁瑣,不論最終成品的複雜度如何,都必須經過3D掃描、3D軟體修圖、3D列印以及後製處理的過程,3D列印卻可能高達15個小時以上,相較於臨床最常見的豎腕副木 (Cock-up Splint)為例,傳統由職能治療師手工製作只需要15分鐘左右的時間,對於在醫院病人醫療的需求時效性落差很大。

.jpg)

圖/3D列印與傳統低溫熱塑的製程互補,需要服貼肢體的副木本體仍然以低溫塑材製作,快速且容易調整,動態支架則以3D列印輸出,達到精密客製的目的。(職能治療全聯會提供)

張開提出另一個成本需要考量的問題,3D列印副木的成本與強度因選擇的3D列印技術不同而有很大的差異,最普及的熔融沉積成型(Fused Deposition Modeling)成本低廉,但方向性強度差異明顯,層與層的堆積面受力易斷裂;而雷射燒結成型(Selective Laser Sintering, SLS)或其他高階的3D列印技術可以提供足夠的強度,但單是機器的成本就將會是傳統製程的百倍以上。於在醫院現有的傳統低溫熱塑的副木則是可以重複塑形,職能治療師很容易根據個案穿戴的即時回饋進行修改,但3D列印的副木卻必須重新掃描、列印與修圖,在臨床情境並不符合經濟效益。

張自強表示,臨床上職能治療師必須考量每位病人在醫學與心理社會上的需求,即興創造出最適合患者的副木,例如:病人在休息與運動兩種情境會有不同的張力變化,壓力集中點就會有所不同,副木的細節也要跟著調整。未來期待3D列印能與不同的製造技術互補,並根據臨床需求,發展副木專用的電腦輔助軟體,建立完善的檢驗架構與設計原則,並降低醫療專業應用3D科技的門檻,以提供更符合病人需求之副木製作。